¿Cómo mejora la nueva junta de aramida la eficiencia del sellado mejorando los parámetros?

2024.06.06

2024.06.06

Noticias de la industria

Noticias de la industria

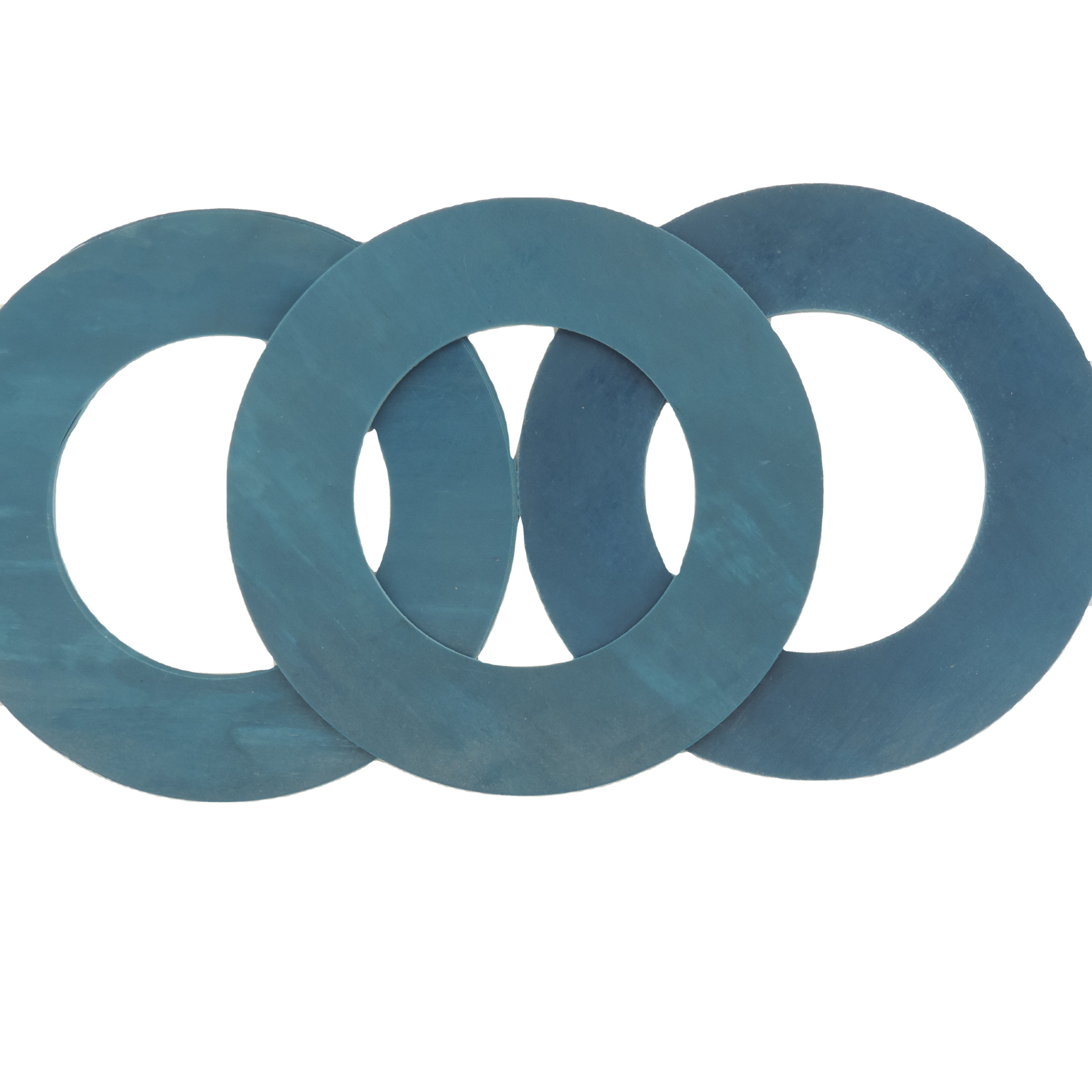

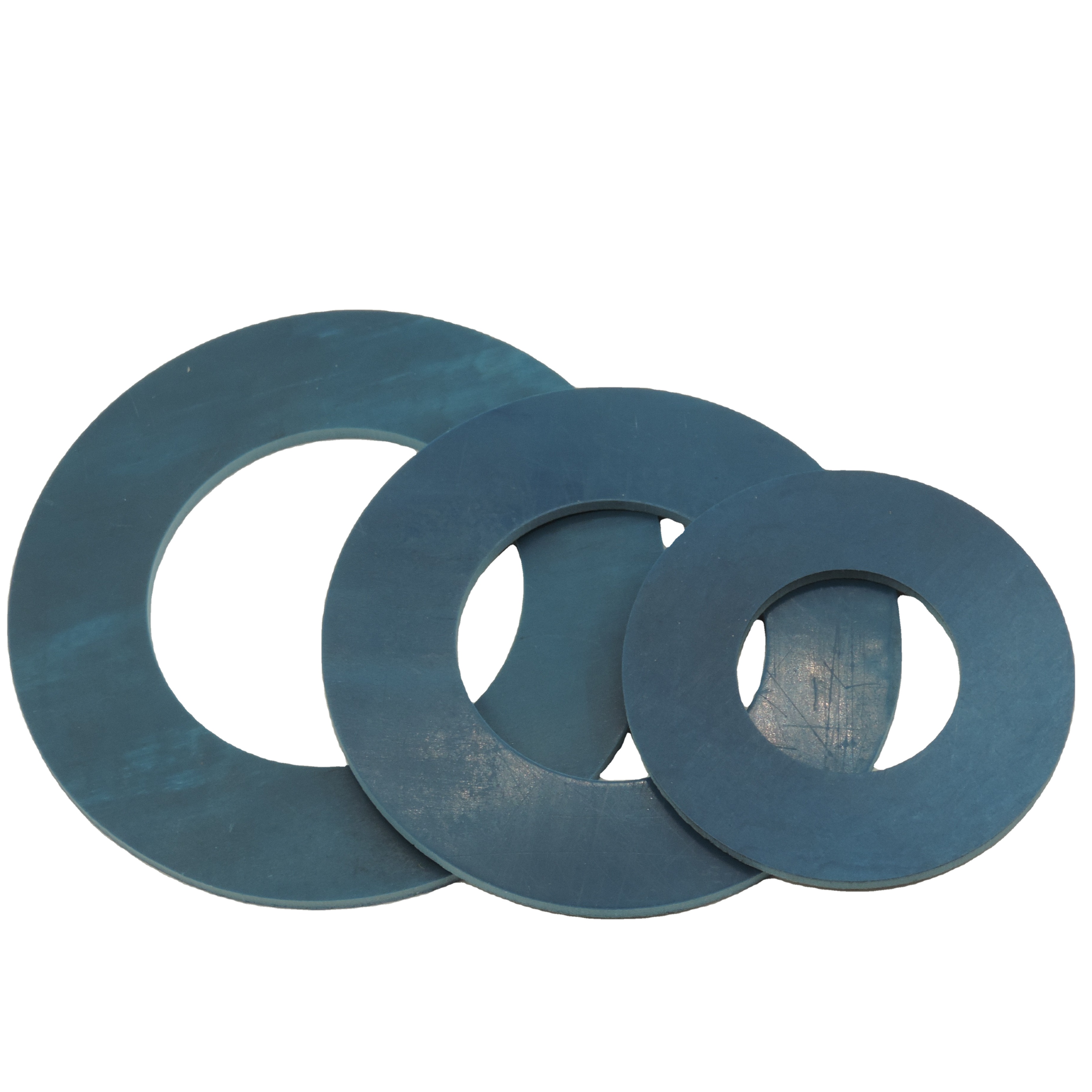

Con el continuo avance de la tecnología industrial, los requisitos para los materiales de sellado también aumentan. La junta de aramida, como material de sellado de alto rendimiento, ha atraído mucha atención debido a su resistencia al calor, resistencia a la corrosión y propiedades mecánicas. En los últimos años, la nueva junta de aramida ha mejorado significativamente su eficiencia de sellado mediante una serie de mejoras de parámetros, proporcionando soluciones de sellado más confiables para muchos campos industriales.

1. Antecedentes de la mejora de parámetros.

Aunque la junta de aramida tradicional ya tiene un alto rendimiento de sellado, su eficiencia de sellado aún debe mejorarse en algunos entornos especiales, como altas temperaturas, alta presión, medios corrosivos, etc. Por lo tanto, el personal de I+D llevó a cabo investigaciones y mejoras en profundidad en aspectos clave. Parámetros como densidad, resistencia a la tracción y tasa de compresión de la junta de aramida para cumplir con requisitos de sellado más estrictos.

2. Mejora de parámetros clave

Optimización de densidad

La nueva Junta de Aramida logra un control preciso de la densidad optimizando la disposición de las fibras y los materiales de relleno. Optimice la disposición de las fibras y el número de capas en función de la dirección de la tensión y la carga. Este ajuste permite que las fibras resistan mejor la presión externa al tiempo que reduce el riesgo de deformación y fuga del material. En los materiales compuestos, mediante un diseño razonable de distribución de fibras, las fibras pueden ejercer plenamente su efecto de refuerzo bajo tensión. Esto incluye el diseño de áreas de agregación de fibras de alta resistencia y la realización de una distribución equitativa de la fuerza, mejorando así la resistencia general y el rendimiento de sellado del material compuesto.

Mayor resistencia a la tracción

La resistencia a la tracción es un parámetro crucial que refleja directamente la capacidad del material para resistir fuerzas de tracción. Esta propiedad mecánica influye decisivamente en la selección y el uso de materiales en diversos escenarios de aplicación. La resistencia a la tracción, también conocida como resistencia a la tracción o tensión máxima de tracción, es la tensión que un material puede soportar antes de romperse por tensión. En un ensayo de tracción, la muestra se fija en una máquina de ensayo de tracción y la fuerza de tracción se aumenta gradualmente hasta que la muestra se rompe. En este proceso, la fuerza de tracción se divide por el área de la sección transversal original de la muestra para obtener la resistencia a la tracción. En muchas aplicaciones, como puentes, construcción, aeroespacial, etc., la resistencia a la tracción de los materiales está directamente relacionada con la seguridad y estabilidad de la estructura. Si la resistencia a la tracción del material es insuficiente, la estructura puede romperse o fallar al ser sometida a fuerzas de tracción, con graves consecuencias. La resistencia a la tracción de un material también afecta a su durabilidad. Los materiales con alta resistencia a la tracción mantienen un mejor rendimiento cuando se someten a fuerzas de tracción repetidas o prolongadas, lo que reduce el riesgo de falla debido a fatiga o daño. Comprender la resistencia a la tracción de un material puede ayudar a los ingenieros a optimizar el diseño y la selección de materiales. Pueden seleccionar materiales apropiados en función de las propiedades mecánicas requeridas y los escenarios de aplicación, y optimizar los diseños estructurales para lograr una mayor eficiencia y rendimiento.

Ajuste de la relación de compresión

La relación de compresión es el grado de deformación del material de sellado cuando se comprime. La nueva Junta de Aramida logra un control preciso de la tasa de compresión ajustando el contenido de fibra y el tipo de material de relleno. Una relación de compresión adecuada puede garantizar que el material pueda llenar completamente la superficie de sellado cuando se comprime, lo que reduce la posibilidad de fugas. Al mismo tiempo, una relación de compresión adecuada también puede garantizar que el material pueda mantener un buen rendimiento de sellado después de un uso prolongado.

3. Mejora de la eficiencia del sellado.

Mediante la mejora de los parámetros anteriores, la nueva junta de aramida ha logrado mejoras significativas en la eficiencia del sellado. En primer lugar, la densidad optimizada y la resistencia a la tracción hacen que la nueva junta de aramida sea más resistente a la penetración y la presión de los medios fluidos, reduciendo así el riesgo de fugas. En segundo lugar, el control preciso de la tasa de compresión permite que la nueva junta de aramida se adapte mejor a superficies de sellado de diferentes formas y tamaños, mejorando aún más la confiabilidad del sellado. Además, la nueva junta de aramida también tiene buena resistencia a la corrosión y a altas temperaturas, y puede mantener un efecto de sellado estable en entornos hostiles.

4. Ampliación de los campos de aplicación

Con la mejora de la eficiencia de sellado de la nueva junta de aramida, sus áreas de aplicación también se han ampliado aún más. En la actualidad, la nueva junta de aramida se ha utilizado ampliamente en el sellado de bombas, válvulas, tuberías y otros equipos en las industrias petrolera, química, eléctrica, alimentaria y otras. En el futuro, con el avance continuo de la tecnología y la creciente demanda del mercado, se espera que la nueva junta de aramida desempeñe un papel importante en más campos.

ing

ing