Embalaje de glándulas de grafito: la guía final para la selección, instalación y optimización

2025.07.03

2025.07.03

Noticias de la industria

Noticias de la industria

Comprensión integral de la tecnología de embalaje de glándulas de grafito

El embalaje de la glándula de grafito representa un avance significativo en la tecnología de sellado, que ofrece un rendimiento incomparable en aplicaciones industriales exigentes. A diferencia de los materiales de embalaje convencionales, Embalaje de glándulas a base de grafito Combina propiedades térmicas excepcionales con notable estabilidad química. La estructura cristalina única del material proporciona lubricidad y resiliencia, por lo que es particularmente valiosa en aplicaciones donde el embalaje tradicional fallaría prematuramente.

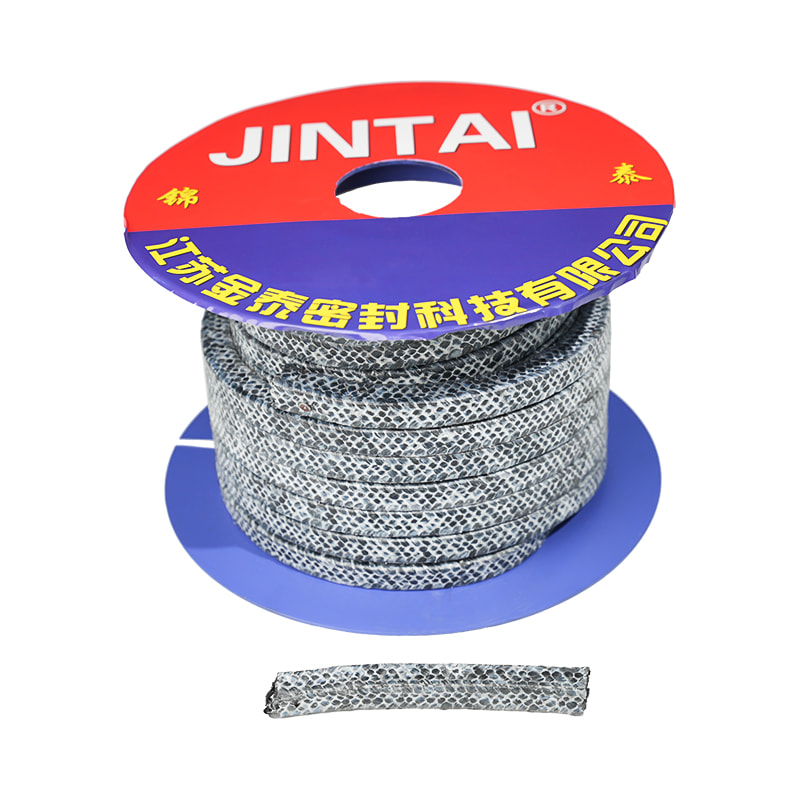

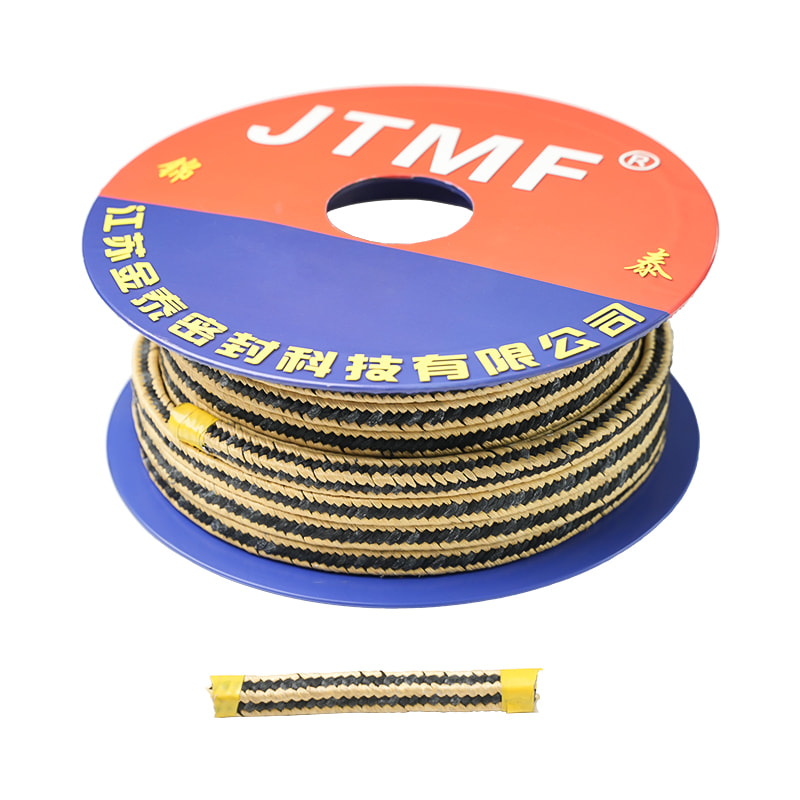

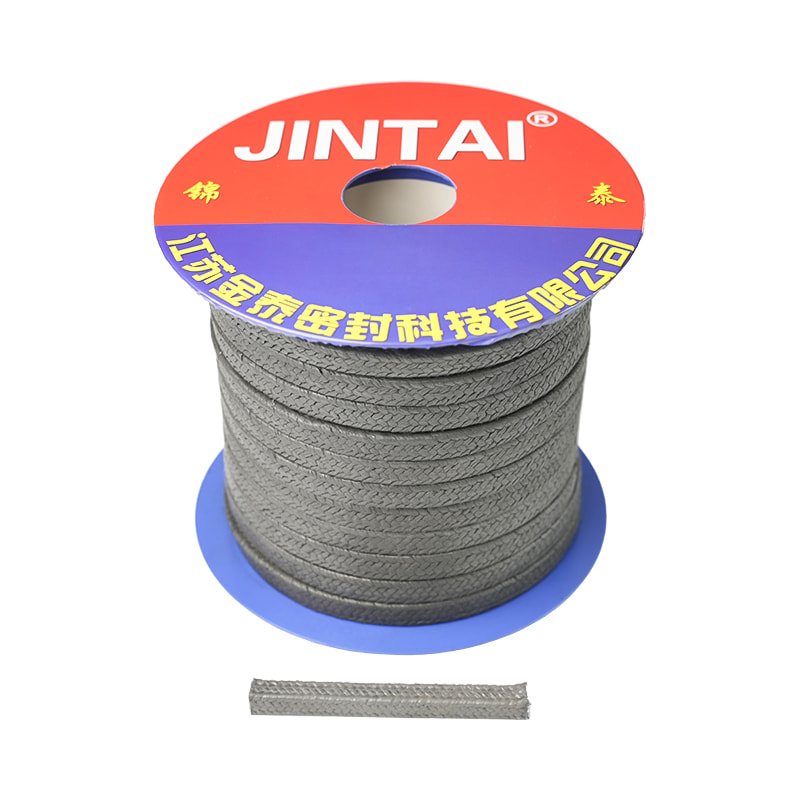

Embalaje de la válvula de bomba de fuego glándulas de fibra de carbono Grafito Glándulas Embalaje

1.1 La ciencia detrás del rendimiento superior de Graphite

Las propiedades excepcionales del embalaje de grafito provienen de su estructura molecular y proceso de fabricación:

- Alineación cristalina : La estructura hexagonal en capas permite una fácil corte entre capas, proporcionando lubricación natural

- Conductividad térmica : Con valores que van desde 25-470 w/mk dependiendo de la calificación, superando mucho los materiales orgánicos

- Resistencia a la oxidación : Los tratamientos especiales pueden extender los límites de temperatura superiores en 100-150 ° C en entornos oxidantes

Estudios recientes que comparan grafito con materiales alternativos demuestran ventajas claras:

| Propiedad | Grafito expandido | Compuesto ptfe | Fibra de aramida |

|---|---|---|---|

| Temperatura continua máxima | 450-600 ° C | 260 ° C | 300 ° C |

| Conductividad térmica | 25-150 w/mk | 0.25 w/mk | 0.04 w/mk |

| Compresión | 10-15% | 25-40% | 15-25% |

| rango de ph | 0-14 | 0-14 | 4-11 |

1.2 Aplicaciones industriales donde se destaca el grafito

La combinación única de propiedades hace que el embalaje de grafito sea ideal para numerosas aplicaciones desafiantes:

- Bombas de alta temperatura : Particularmente en refinería y servicios petroquímicos donde las temperaturas exceden los 300 ° C

- Procesamiento químico : Manejo de medios agresivos que incluyen ácidos fuertes y álcalis

- Sistemas de vapor : Tanto aplicaciones de vapor saturadas como sobrecalentadas de hasta 100 bares

- Equipo giratorio: agitadores, mezcladores y otros equipos con movimiento excéntrico

Las mejores prácticas para la instalación de embalaje del vástago de la válvula de grafito : Una guía maestra paso a paso

La metodología de instalación adecuada es crucial para lograr un rendimiento óptimo de Embalaje del vástago de la válvula de grafito . El proceso requiere precisión y atención al detalle en cada etapa, desde la preparación hasta el ajuste final.

2.1 Preparación de preinstalación integral

La preparación exhaustiva representa el 40% del rendimiento del empaque según los estudios de la industria:

- Inspección del equipo : Medir el diámetro del eje/tallo en múltiples puntos para verificar el desgaste (generalmente no debe exceder la varianza de 0.1 mm)

- Verificación de acabado superficial : La rugosidad de la superficie ideal (RA) debe ser de 0.4-0.8 μm para un rendimiento óptimo

- Limpieza de caja de relleno : Retire todos los residuos de embalaje antiguos con ganchos y pinceles especializados, seguido de limpieza con solventes

- Medición de embalaje : Verifique las dimensiones de la sección transversal de embalaje dentro de ± 0.1 mm de espacio libre de la caja de relleno

2.2 Técnicas de instalación avanzadas para el máximo rendimiento

El proceso de instalación requiere una ejecución metódica:

- Anillos previos a la formación : Envolver el embalaje alrededor del mandril del tamaño correcto hasta la forma previa antes de la instalación

- Orientación articular : Juntas de sofás exactamente 90 ° para capas pares o 120 ° para conjuntos de tres capas

- Secuencia de compresión : Aplicar la compresión inicial al 50% del valor final, luego operar el equipo antes del ajuste final

- Procedimiento de rotura : Aumentar gradualmente la presión/temperatura durante 24-48 horas para asientos óptimos

Embalaje de grafito a alta temperatura para aplicaciones de vapor : Consideraciones de ingeniería

Los sistemas de vapor presentan desafíos únicos que demandan especializados Embalaje de grafito a alta temperatura para aplicaciones de vapor . Comprender estos requisitos es esencial para un rendimiento confiable a largo plazo.

3.1 Dinámica térmica y su impacto en el rendimiento

El embalaje de grafito se comporta de manera diferente en condiciones de vapor en comparación con la temperatura ambiente:

- Coeficientes de expansión térmica : La expansión axial de 0.5-1.2 mm/m a 400 ° C requiere un ajuste adecuado de la glándula

- Características de transferencia de calor : La alta conductividad de Graphite (hasta 150 w/mk) ayuda a disipar el calor por fricción

- Efectos de enfriamiento de vapor : Los ciclos de enfriamiento rápido pueden causar microfracturación en grafito de calidad inferior

3.2 Consideraciones de Velocidad de Presión (PV) en el servicio de vapor

La relación entre presión y velocidad afecta críticamente la vida útil:

| Condición de servicio | Límite fotovoltaico (MPA · M/S) | Vida esperada |

|---|---|---|

| Vapor de baja presión (<10 bar) | 2.5-3.0 | 3-5 años |

| Vapor de presión media (10-40 bar) | 1.8-2.5 | 2-3 años |

| Vapor de alta presión (> 40 bar) | 1.2-1.8 | 1-2 años |

Técnicas de prevención de fugas de embalaje de grafito para sistemas de misión crítica

Implementando robusto Técnicas de prevención de fugas de embalaje de grafito Requiere comprender tanto los principios fundamentales como las metodologías avanzadas.

4.1 La pirámide de control de fuga

La prevención efectiva de fugas funciona en múltiples niveles:

- Sellos primarios : Selección e instalación de embalaje adecuadas

- Controles secundarios : Anillos de linterna y sistemas de inyección

- Medidas terciarias : Sistemas de recolección y controles ambientales

4.2 Sistemas avanzados de gestión de fugas

Las plantas modernas emplean técnicas sofisticadas para minimizar la fuga:

- Sistemas de alineación láser : Asegúrese de <0.05 mm en un resumen para bombas críticas

- Seguidores de glándulas inteligentes : Los diseños cargados de resorte mantienen una compresión constante

- Monitoreo de condición : Análisis de vibración y imágenes térmicas predicen fallas

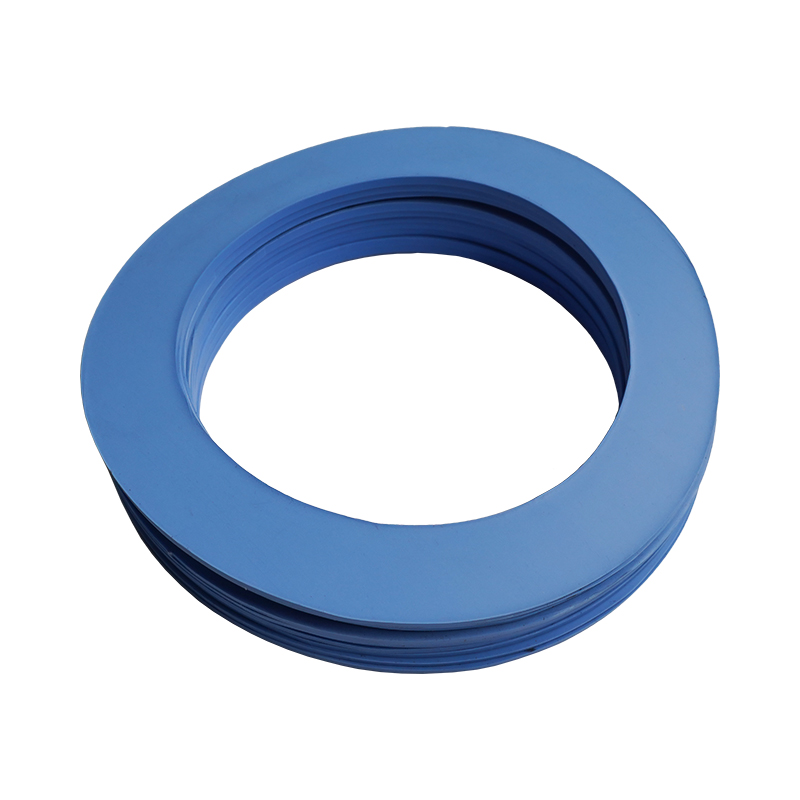

Comparación de grafito flexible vs embalaje de grafito trenzado : Un análisis técnico detallado

La elección entre Grafito flexible vs embalaje de grafito trenzado implica una cuidadosa consideración de múltiples factores técnicos.

5.1 Características estructurales y de rendimiento

Diferencias fundamentales entre los dos tipos:

| Característica | Grafito flexible | Grafito trenzado |

|---|---|---|

| Rango de densidad | 1.1-1.3 g/cm³ | 1.0-1.2 g/cm³ |

| Resistencia a la tracción | 4-8 MPA | 10-15 MPa |

| Compresibilidad | 30-40% | 25-35% |

| Tasa de recuperación | 15-25% | 10-20% |

5.2 Matriz de selección específica de la aplicación

Factores de decisión para diversas condiciones de funcionamiento:

- Sellos estáticos de alta temperatura : Grafito flexible preferido para una resistencia superior a la fluencia

- Aplicaciones dinámicas con vibración : Construcción trenzada mejor maneja el estrés mecánico

- Exposición química : El grafito flexible ofrece contenido de grafito más puro

Estrategias de mantenimiento avanzadas para sistemas de embalaje de glándulas de grafito

El mantenimiento proactivo extiende la vida útil y reduce el costo total de propiedad para las instalaciones de embalaje de grafito.

6.1 Técnicas de mantenimiento predictivo

Enfoques modernos para el mantenimiento del embalaje:

- Monitoreo termográfico : Perfiles de temperatura de seguimiento para detectar fricción anormal

- Prueba de emisión acústica : Identifica fugas microscópicas antes de que sean visibles

- Tendencia de rendimiento : Tasas de fuga de registro versus horas de funcionamiento para predecir el final de la vida

6.2 Solución de problemas de flujo para problemas comunes

Enfoque sistemático para la resolución del problema:

- Fugas excesivas : Verifique la compresión → Inspeccionar el eje → Verifique la alineación

- Desgaste rápido : Revise los valores fotovoltaicos → Verifique la lubricación → Examinar el acabado superficial

- Fricción alta : Verificar el procedimiento de rotura → Verifique la compresión excesiva

ing

ing