Embalaje de glándulas de grafito: la solución de sellado versátil

2025.06.26

2025.06.26

Noticias de la industria

Noticias de la industria

Embalaje de glándulas de grafito es una piedra angular en sellado industrial, apresurado por su rendimiento excepcional en entornos exigentes. Este artículo profundiza en las características fundamentales del embalaje de la glándula de grafito, sus diversos tipos, las mejores prácticas de instalación y cómo se compara con otros materiales de sellado comunes.

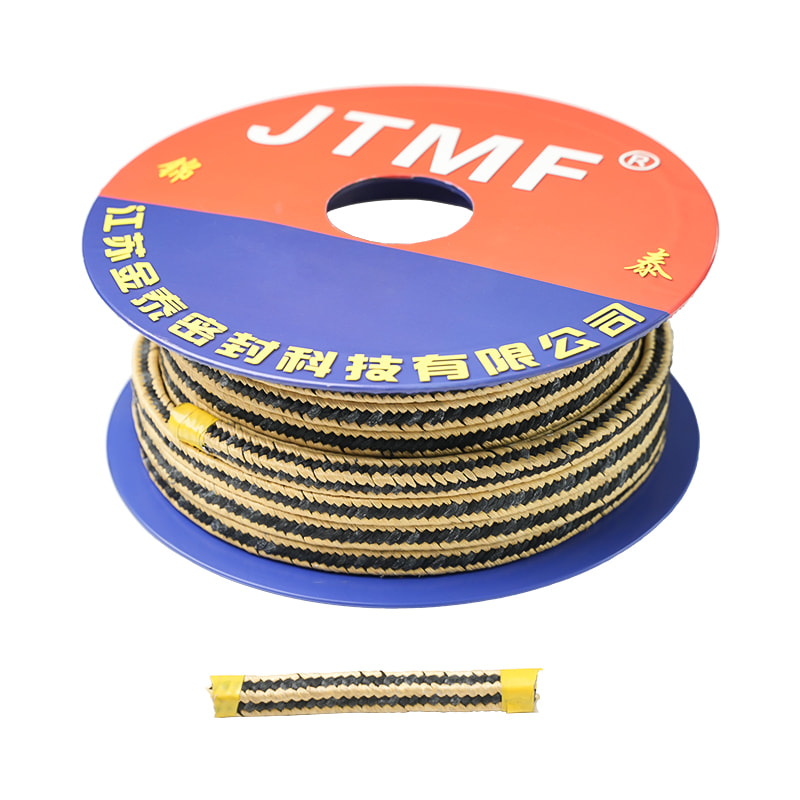

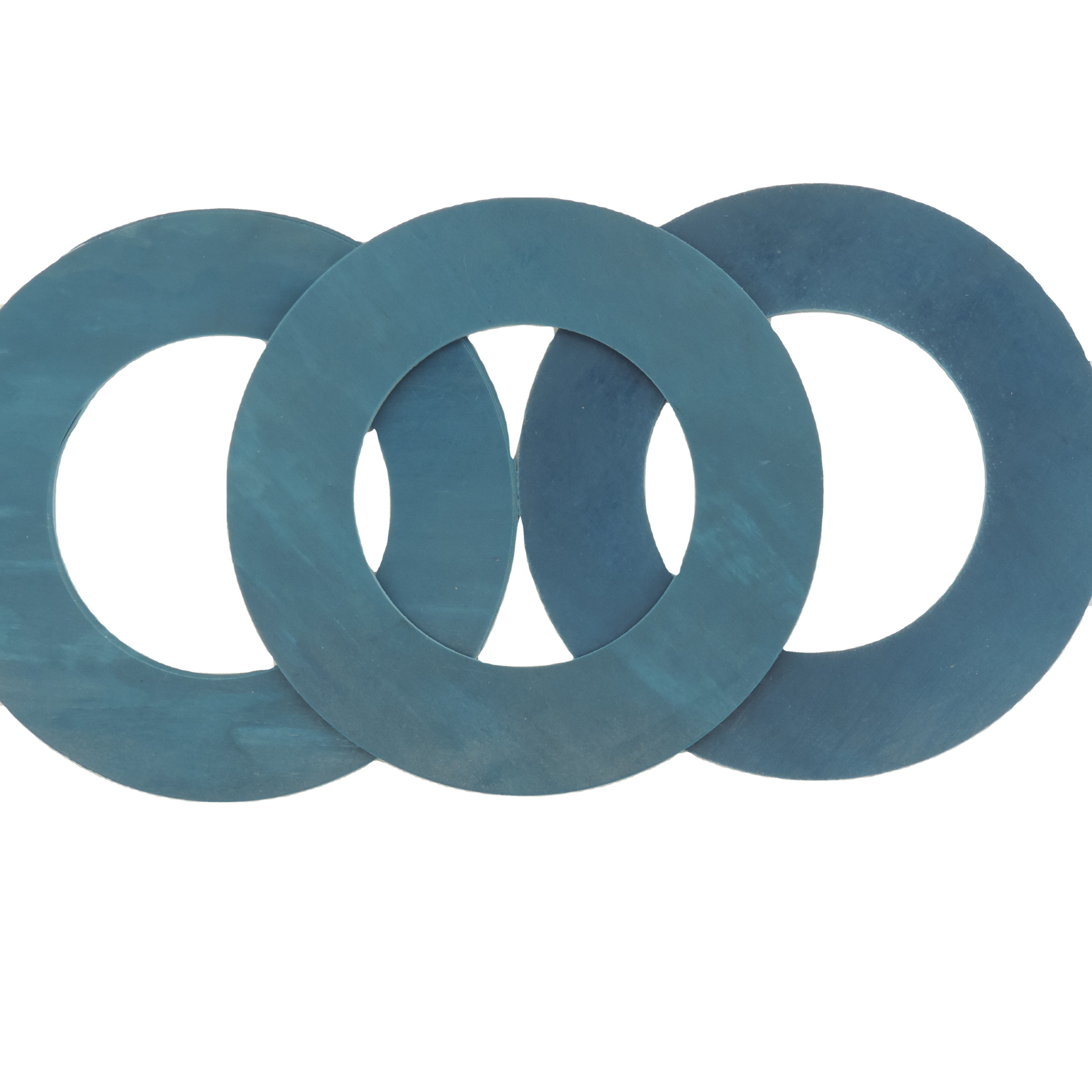

Cord Graphite Aramid Fiber Zebra Glándula trenzada Empaque con aceite

Características fundamentales de Embalaje de glándulas de grafito

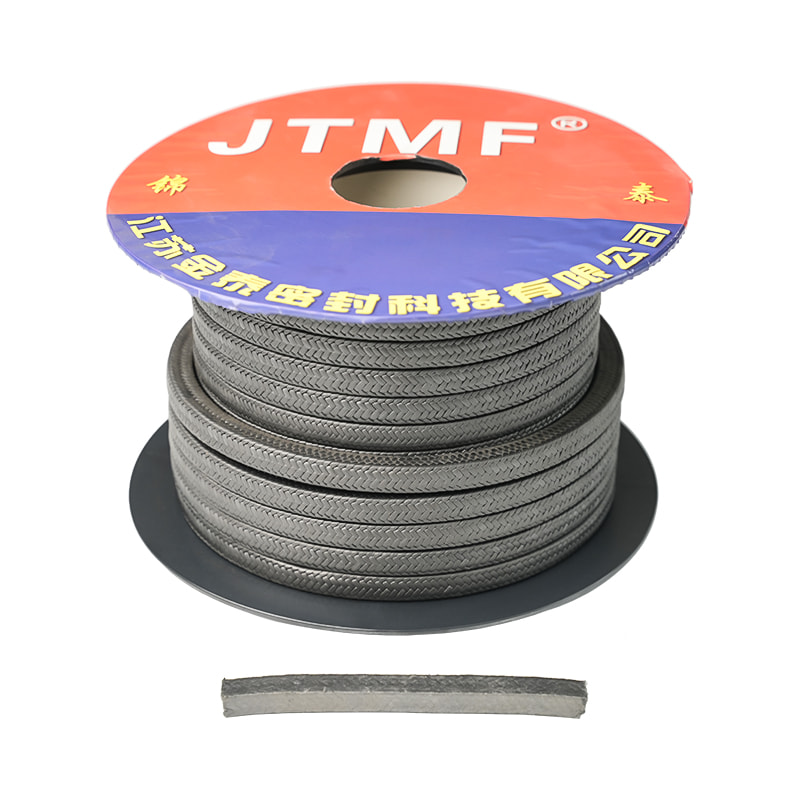

El embalaje de la glándula de grafito es un material de sellado de alto rendimiento compuesto principalmente de grafito flexible . La estructura lamellar única de este material le permite comprimirse y expandirse, creando un sello apretado y resistente. Se puede encontrar en varias formas, incluidas grafito trenzado , donde las cintas o hilos de grafito flexibles se tejen en un empaque denso.

La clave para el uso generalizado de Graphite Packing se encuentra en sus notables propiedades:

- Alta resistencia a la temperatura: El embalaje de la glándula de grafito puede soportar temperaturas extremas, a menudo superiores a 800 ° C (1472 ° F) en entornos no oxidantes, lo que lo hace ideal para aplicaciones de alta temperatura como líneas de vapor y sistemas de escape.

- Resistencia a la corrosión: Exhibe una excelente resistencia a una amplia gama de medios corrosivos, incluidos ácidos, álcalis y solventes, asegurando la longevidad en entornos de procesamiento químico agresivos.

- Propiedades de autocrídica: La lubricidad inherente de grafito reduce la fricción entre el empaque y el eje en movimiento o el tallo, minimizando el desgaste en ambos componentes.

- Coeficiente de baja fricción: Esta propiedad contribuye a una reducción del consumo de energía y una operación más fría, mejorando la eficiencia de equipos como bombas y válvulas.

Estas características hacen que el embalaje de glándulas de grafito sea adecuado para una amplia gama de aplicaciones, incluida bombas, válvulas, mezcladores y vasos de reacción , especialmente en entornos caracterizados por altas temperaturas, altas presiones o medios corrosivos .

Tipos de guía de embalaje y selección de glándulas de grafito

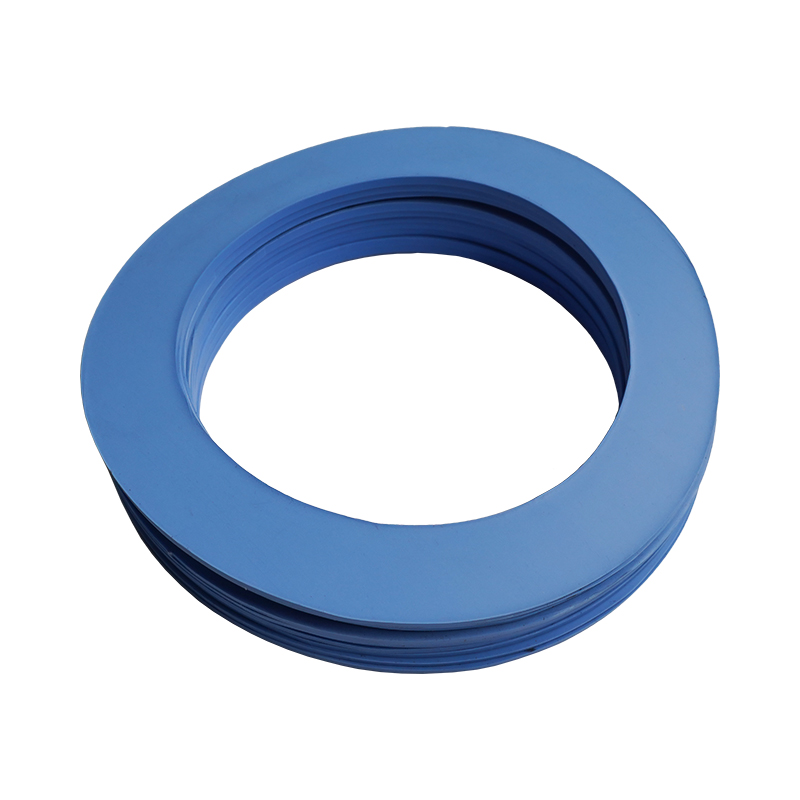

El embalaje de la glándula de grafito viene en varias formas, cada una diseñada para cumplir con los requisitos operativos específicos.

Tipos comunes:

- Embalaje de glándulas de grafito puro: Este tipo consiste únicamente en grafito flexible, ofreciendo la temperatura máxima y la resistencia química. A menudo se usa en aplicaciones críticas donde la pureza es primordial.

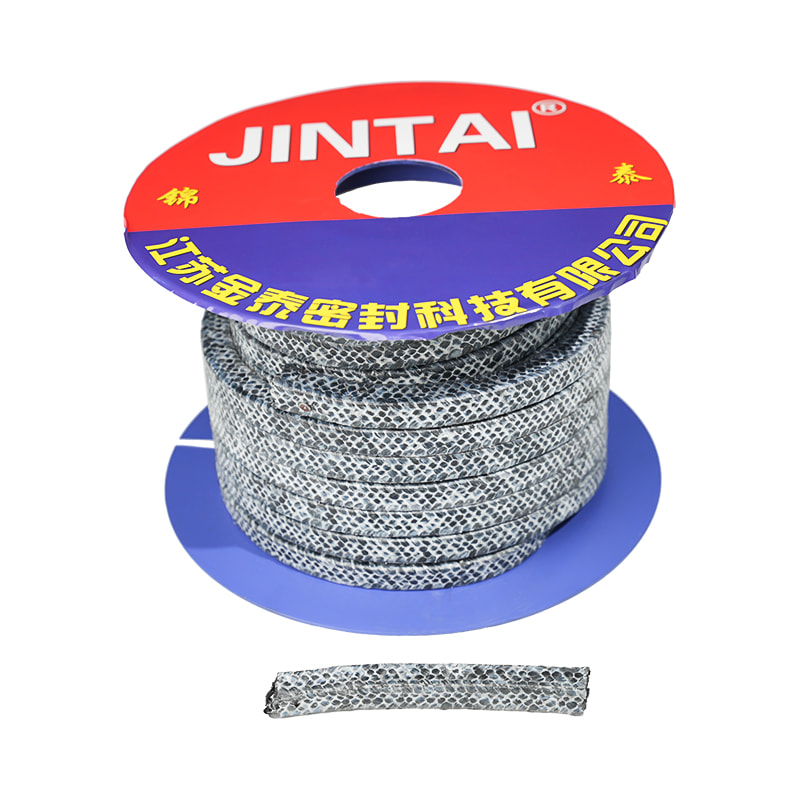

- Embalaje de glándulas de grafito reforzado con metal: Para mejorar la resistencia mecánica y la resistencia a la extrusión, el embalaje de grafito se puede reforzar con materiales metálicos como Alambre de incons. . Este tipo es particularmente adecuado para aplicaciones de alta presión y sellado dinámico.

- Embalaje de glándulas de grafito de fibra híbrida: Algunos embalajes incorporan otras fibras, como fibra de carbono , junto con grafito. Esta combinación puede ofrecer una mejor resistencia al desgaste o capacidades de sellado mejoradas en condiciones específicas.

Factores de selección:

Elegir el embalaje de glándulas de grafito correcto es crucial para un rendimiento óptimo. Considere los siguientes factores:

- Tipo medio: La compatibilidad química del empaque con el fluido de proceso (por ejemplo, ácidos, álcalis, vapor, hidrocarburos) es primordial para evitar la degradación y garantizar una larga vida útil.

- Rango de temperatura/presión: La temperatura y la presión de funcionamiento de la aplicación dictan la resistencia al calor y la presión requerida del material de embalaje.

- Velocidad de movimiento del eje/tallo: Para aplicaciones dinámicas que involucran ejes giratorios o tallos alternativos, se debe considerar la capacidad del empaque para resistir la fricción y el uso a velocidades específicas.

Pasos de instalación y reemplazo para el embalaje de la glándula grafita

La instalación adecuada es clave para la efectividad y la longevidad del embalaje de la glándula de grafito.

Preparación de instalación:

Antes de instalar un nuevo embalaje, a fondo Limpiar la caja de relleno o la cámara de sellado , eliminando cualquier material de embalaje antiguo, escombros o corrosión. Medir las dimensiones de la caja de relleno (diámetro del eje, orificio de la caja de relleno y profundidad) para asegurarse de cortar los anillos de embalaje al tamaño correcto.

Técnica de llenado en capas:

Corte el empaque en anillos individuales, asegurando cortes limpios y precisos. Instale los anillos uno por uno, usando un Técnica de corte alterno o escalonado (como una espiral o articulación) para evitar rutas de fuga. Cada anillo debe sentarse firmemente antes de agregar el siguiente. Evite la compresión excesiva El embalaje durante la instalación, ya que esto puede provocar fricción excesiva y acumulación de calor.

Errores comunes:

- En exceso: Aplicar demasiada compresión puede hacer que el embalaje se sobrecaliente, acelere el desgaste y potencialmente dañe el eje o el tallo.

- Cortes irregulares: Los anillos de embalaje mal cortados crean huecos y superficies desiguales, comprometiendo la integridad del sello y conduciendo a fugas prematuras.

Problemas y soluciones comunes

Incluso con la instalación adecuada, pueden surgir problemas.

Causas de fuga:

- Desgaste: Con el tiempo, el material de embalaje se desgasta naturalmente debido a la fricción, lo que lleva a fugas.

- Corrosión de los medios: Los medios incompatibles pueden degradar el embalaje, reduciendo su efectividad de sellado.

- Instalación incorrecta: Como se mencionó, el corte incorrecto, la compresión inadecuada o la desalineación pueden provocar fugas.

Sugerencias de mantenimiento:

Inspección regular del área de la glándula para signos de fuga o desgaste es esencial. En algunas aplicaciones, particularmente con tipos de embalaje más antiguos o menos lubricados, reabastecimiento de lubricación periódica (Si corresponde al diseño de embalaje específico) puede extender la vida útil y reducir la fricción. En última instancia, el reemplazo oportuno del embalaje desgastado es la solución más efectiva para la fuga persistente.

Comparación del embalaje de la glándula de grafito con otros materiales de sellado

Comprender cómo el embalaje de grafito se compara con otras soluciones de sellado comunes puede ayudar en la selección de materiales.

-

Vs. Embalaje de la glándula de fibra de carbono: El embalaje de fibra de carbono generalmente ofrece una buena resistencia a alta temperatura y resistencia al desgaste. Sin embargo, el embalaje de grafito generalmente cuenta con calificaciones de temperatura continua más altas y mejores propiedades de lubricantes, lo que puede traducirse en una menor fricción y menos desgaste en el equipo. Si bien la fibra de carbono puede ser más rentable en algunos escenarios, el grafito a menudo proporciona un rendimiento superior en condiciones extremas.

-

Vs. Embalaje de la glándula PTFE: El embalaje PTFE (politetrafluoroetileno) es reconocido por su excepcional inercia química, lo que lo hace ideal para aplicaciones altamente corrosivas. Sin embargo, PTFE tiene un límite de temperatura significativamente más bajo en comparación con el grafito. Mientras que PTFE se destaca en la resistencia química a temperaturas más bajas, el grafito es la opción preferida para el sellado de alta temperatura y alta presión.

El embalaje de la glándula de grafito se destaca como un material de sellado altamente versátil y confiable, particularmente en aplicaciones industriales exigentes donde las altas temperaturas, los medios corrosivos y el sellado eficiente son críticos. Sus propiedades únicas lo convierten en un componente indispensable para garantizar la operación segura y efectiva de varios equipos.

ing

ing