Guía definitiva para juntas de metal de alta temperatura: tipos, selección y prevención de fallas

2025.06.19

2025.06.19

Noticias de la industria

Noticias de la industria

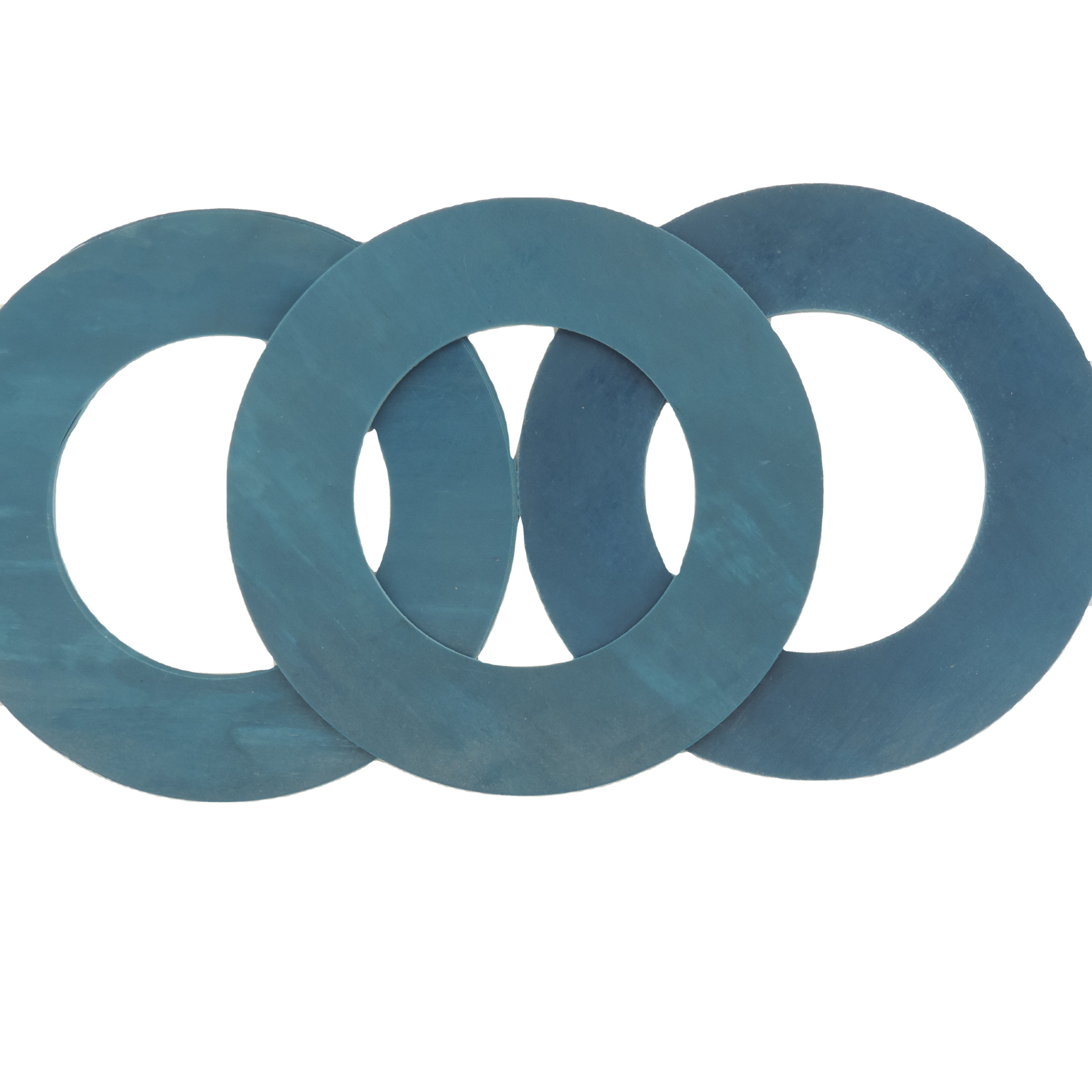

Juntas de metal de alta temperatura son componentes críticos en industrias como petróleo y gas, generación de energía, procesamiento químico y aeroespacial. Aseguran un sellado a prueba de fugas en ambientes extremos de calor, presión y corrosivo. Elegir la junta adecuada puede afectar significativamente el rendimiento del equipo, la seguridad y los costos de mantenimiento.

1. Lo mejor Junta de metal de alta temperatura para aplicaciones industriales

Consideraciones clave para uso industrial

Las juntas metálicas de alta temperatura deben soportar el ciclo térmico, la exposición química y el estrés mecánico. Los materiales más comunes incluyen:

Acero inoxidable (304, 316, 321): bueno para la resistencia al calor y la corrosión moderadas.

Inconel (600, 625, 718): excelente para calor extremo (hasta 1000 ° C) y resistencia a la oxidación.

Aleación de titanio y TZM: utilizado en entornos aeroespaciales y de alto estrés.

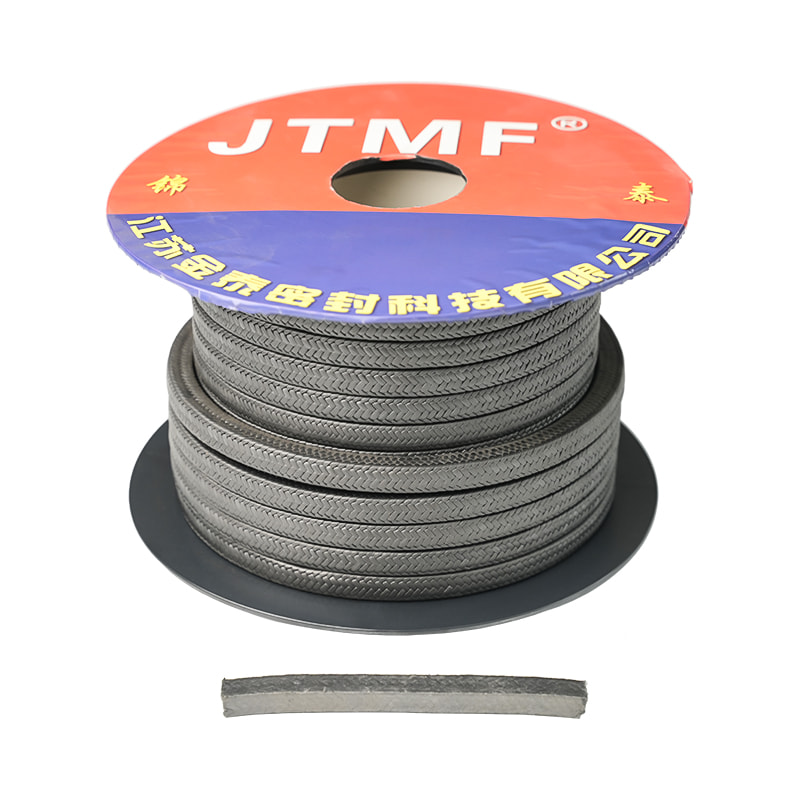

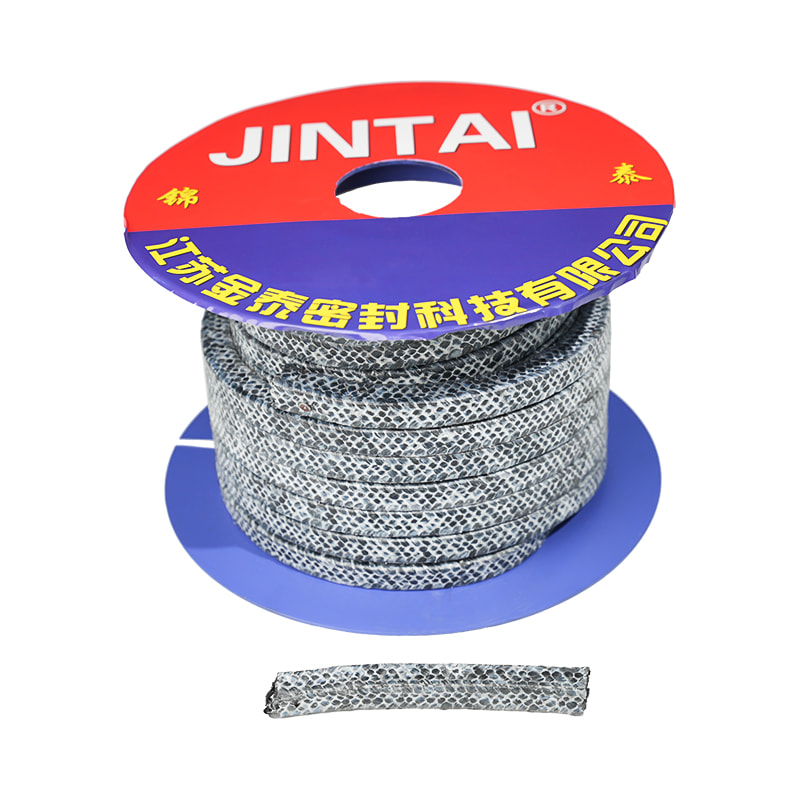

Juntas de heridas espirales llenas de grafito: ideal para aplicaciones de vapor y químicos de alta presión.

Aplicaciones en industrias clave

Petróleo y gas: cabezas de pozo, bridas y tuberías de refinería.

Centrales eléctricas: calderas, turbinas y sistemas de escape.

Procesamiento químico: reactores, intercambiadores de calor y manejo de fluidos corrosivos.

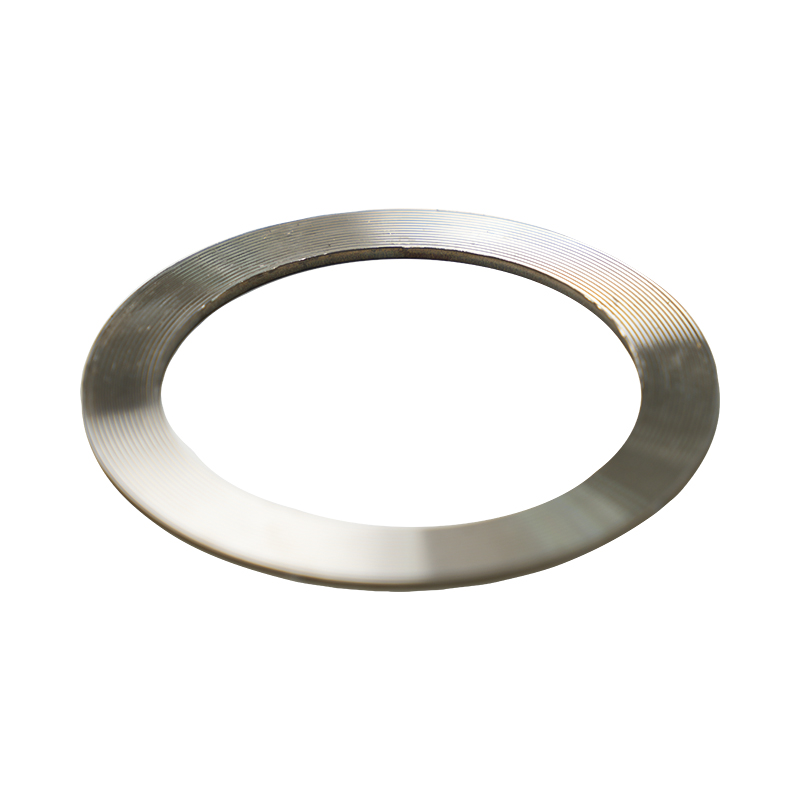

304SS/316SS Junta de grafito de metal corrugado

2. Junta de heridas en espiral de alta temperatura : Tipos, usos y consejos de selección

Tipos de juntas de heridas en espiral

Herida en espiral estándar (grafito SS304): para sellado general de alta temperatura.

Anillo interno y externo reforzado: previene la compresión excesiva en los sistemas de alta presión.

Herida espiral llena de PTFE: para resistencia química a calor moderado.

Cómo seleccionar la junta de herida espiral adecuada

Rango de temperatura: asegúrese de que el material de la junta pueda manejar temperaturas máximas de funcionamiento.

Clasificación de presión: un PSI más alto requiere diseños reforzados.

Compatibilidad de los medios: verifique la resistencia química contra los fluidos/gases en el sistema.

3. Cómo elegir el derecho Junta de metal para calor extremo (300 ° C)

Factores que afectan el rendimiento de la junta en calor extremo

Expansión térmica: los metales se expanden a altas temperaturas; La junta debe compensar.

Relajación de fluencia: algunos materiales se deforman bajo exposición prolongada al calor.

Oxidación y corrosión: ciertas aleaciones se degradan más rápido en entornos agresivos.

Materiales de junta recomendados por 300 ° C

| Material | Temperatura máxima (° C) | Mejores aplicaciones | Propiedades clave |

|---|---|---|---|

| Inconel 625 | 980 ° C | Sistemas de vapor de alta presión, colectores de escape | Excelente resistencia a la oxidación, mantiene la fuerza a altas temperaturas |

| Grafito flexible | 3000 ° C (en gas inerte) | Conexiones de brida, intercambiadores de calor | Conductividad térmica excepcional, químicamente inerte |

| Titanio | 600 ° C | Componentes aeroespaciales, reactores químicos | Relación alta de resistencia / peso, resistente a la corrosión |

| Acero inoxidable 316 | 870 ° C | Aplicaciones industriales generales | Buen equilibrio de costo y rendimiento |

| Aleación tzm | 1200 ° C | Aplicaciones nucleares, piezas de horno | Estabilidad de temperatura extrema, baja expansión térmica |

4. Falla de la junta de alta temperatura: causas y métodos de prevención

Causas comunes de falla

Ciclismo térmico: el calentamiento/enfriamiento repetido debilita la junta con el tiempo.

Instalación inadecuada: la carga de perno desigual conduce a fugas.

Ataque químico: ácidos, álcalis o solventes degradan los materiales de la junta.

Compresión excesiva: la trituración de la junta reduce la capacidad de sellado.

Cómo prevenir la falla de la junta

Use el material adecuado para la temperatura y la exposición química.

Siga las especificaciones de torque para evitar bajo/en exceso.

Inspeccione las juntas regularmente en busca de desgaste, grietas o deformación.

Considere el diseño de la junta (por ejemplo, herida en espiral versus metal sólido) basado en la aplicación.

ing

ing