Pros y contras de las empaquetaduras de grafito y asbesto: selección y riesgos en condiciones de alta temperatura y alta presión

2025.10.02

2025.10.02

Noticias de la industria

Noticias de la industria

En el exigente mundo del sellado industrial, seleccionar el material adecuado para vástagos de válvulas, bombas y agitadores es fundamental para la seguridad, la eficiencia y la rentabilidad. Entre las diversas opciones, empaquetadura de prensaestopas de grafito y las empaquetaduras a base de asbesto representan dos capítulos importantes en la historia de la ingeniería. Si bien el asbesto alguna vez fue el estándar de la industria, las preocupaciones sobre la salud y el medio ambiente han llevado al surgimiento de alternativas avanzadas como el grafito. Esta guía completa profundiza en las ventajas, desventajas y criterios críticos de selección de estos materiales, especialmente cuando se operan en condiciones extremas de alta temperatura y alta presión. Comprender las propiedades y los riesgos asociados con cada uno es primordial para los ingenieros y profesionales de mantenimiento encargados de garantizar la integridad del sistema y la seguridad del personal.

Comprender la empaquetadura del casquillo de grafito

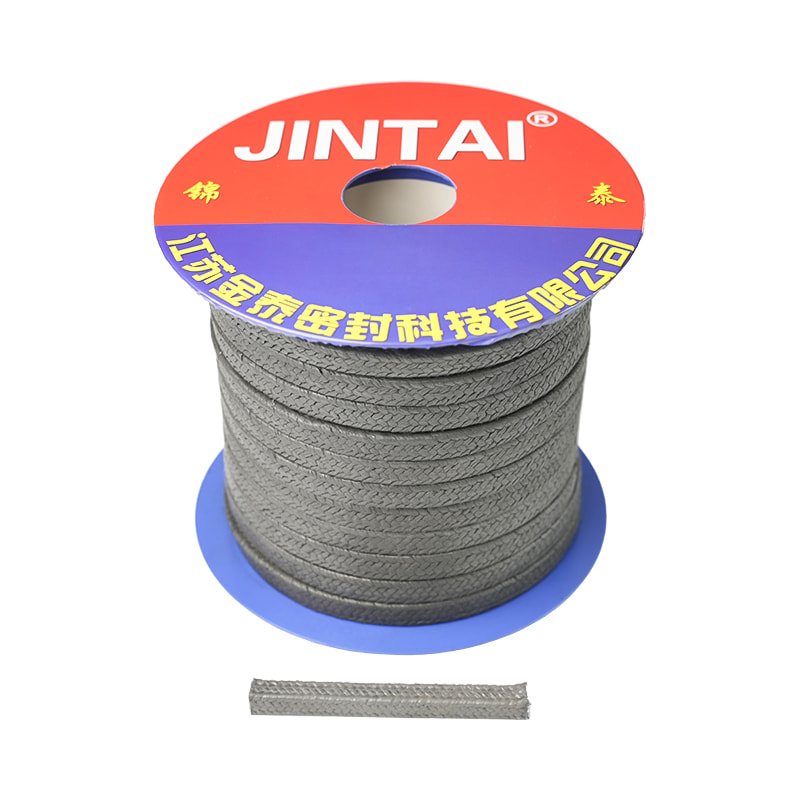

moderno empaquetadura de prensaestopas de grafito es una solución de sellado de alto rendimiento diseñada para soportar algunos de los entornos industriales más desafiantes. Compuesto por una lámina de grafito flexible enrollada y comprimida, cuenta con una conductividad térmica excepcional, resistencia química y propiedades autolubricantes. A diferencia de las empaquetaduras torcidas tradicionales, el grafito forma un sello robusto que puede adaptarse a desalineaciones y desgaste menores del eje. Su capacidad para funcionar de manera confiable en temperaturas que van desde niveles criogénicos hasta 4500 °F (en atmósferas inertes) lo convierte en una opción versátil para aplicaciones extremas. El material también es químicamente inerte a la mayoría de los medios, incluidos ácidos, disolventes y vapor, lo que evita la degradación y garantiza una larga vida útil. Esta combinación de características lo convierte en una excelente opción para prevenir fugas y reducir el tiempo de inactividad por mantenimiento en sistemas críticos.

- Estabilidad térmica superior: Mantiene su integridad estructural y capacidades de sellado en un espectro de temperaturas increíblemente amplio, superando con creces a muchos materiales orgánicos.

- Excelente resistencia química: No reacciona con una amplia gama de fluidos de proceso corrosivos, lo que lo hace adecuado para industrias de procesamiento químico.

- Autolubricación: La lubricidad natural del grafito minimiza la fricción y el desgaste del eje o vástago, lo que reduce el consumo de energía y evita daños a equipos costosos.

- Conformabilidad: La naturaleza flexible del grafito le permite ajustarse firmemente al eje y al prensaestopas, creando un sello superior incluso en superficies ligeramente imperfectas.

El legado y los riesgos del embalaje de amianto

Históricamente, el embalaje de asbesto era el material preferido para aplicaciones de sellado debido a su resistencia innata al calor, el fuego y la corrosión. Era barato, fácilmente disponible y eficaz para sellar válvulas de vapor y otros equipos de alta temperatura comunes en plantas de energía e instalaciones industriales. Sin embargo, el descubrimiento de sus graves riesgos para la salud provocó un cambio espectacular en su uso. Cuando las fibras de asbesto se transportan por el aire durante la instalación, remoción o mantenimiento, pueden inhalarse y alojarse en los pulmones. Esta exposición está directamente relacionada con enfermedades graves, a menudo mortales, como la asbestosis, el cáncer de pulmón y el mesotelioma. Si bien es posible que algunas instalaciones más antiguas todavía tengan equipos sellados con empaques de asbesto, su uso ahora está fuertemente regulado o prohibido por completo en muchos países. Los riesgos operativos, junto con la inmensa responsabilidad y los costos de reducción obligatorios, han convertido a las alternativas modernas como el grafito en el estándar.

- Resistencia al calor probada: El asbesto posee excelentes propiedades térmicas inherentes, capaz de soportar temperaturas superiores a los 1000°F.

- Peligros importantes para la salud: El material es un carcinógeno humano conocido y su manipulación requiere estrictos protocolos de seguridad y equipo de protección personal (EPP).

- Preocupaciones ambientales y de eliminación: La eliminación de embalajes de amianto es un proceso complejo y costoso regido por estrictas normas medioambientales.

- Cuestiones legales y de responsabilidad: El uso de amianto hoy en día conlleva importantes riesgos legales y posibles responsabilidades para las empresas en relación con la salud de los empleados.

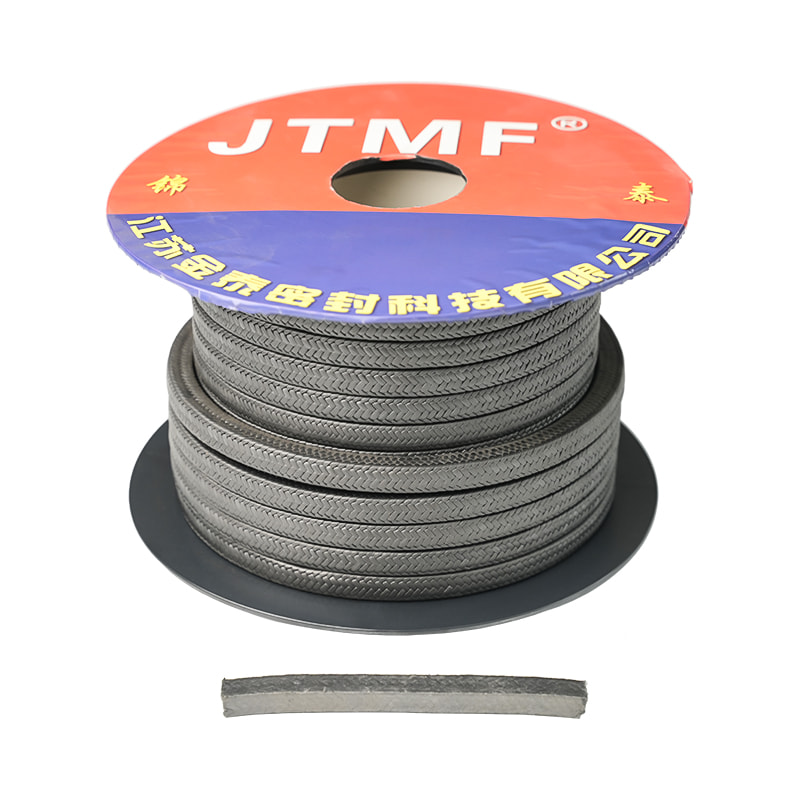

Embalaje de glándula trenzada de cebra de fibra de aramida de grafito de cordón con aceite

Diferencias clave: embalaje de grafito frente a amianto

Al comparar directamente las empaquetaduras de grafito y asbesto, las diferencias se extienden mucho más allá de la simple composición del material. La elección entre ellos implica una compleja compensación entre desempeño histórico, estándares de seguridad modernos y capacidades técnicas. El grafito destaca por su versatilidad, perfil de seguridad y rendimiento en una amplia gama de entornos químicos. El amianto, si bien históricamente fue eficaz para el calor, ahora está en gran medida obsoleto debido a sus peligros irreversibles para la salud. La siguiente tabla proporciona una comparación clara, en paralelo, de sus características clave para ayudar a comprender por qué la industria se ha alejado del asbesto y se ha acercado a materiales avanzados como el grafito.

| Parámetro | Embalaje de grafito | Embalaje de asbesto |

| Resistencia a la temperatura | Excelente (Hasta 4500°F en gas inerte) | Excelente (hasta 1000°F) |

| Resistencia química | Excelente contra la mayoría de ácidos y disolventes. | Bueno, pero puede degradarse con ácidos y álcalis fuertes. |

| Salud y seguridad | Seguro de manejar, no cancerígeno | Peligro extremo, cancerígeno. |

| Impacto ambiental | Eliminación inerte y no peligrosa | Peligroso, requiere eliminación especial |

| Desgaste del eje | Bajo (autolubricante) | Puede ser mayor, dependiendo de la lubricación. |

| Estado regulatorio | Ampliamente aceptado y recomendado. | Prohibido o muy restringido |

Rendimiento bajo alta temperatura y alta presión

Las condiciones extremas de alta temperatura y alta presión son la prueba definitiva para cualquier material de sellado. En estos ambientes, las propiedades intrínsecas de empaquetadura de prensaestopas de grafito brillar de verdad. Su excepcional conductividad térmica le permite transferir eficazmente el calor fuera del eje, evitando el sobrecalentamiento y la degradación térmica de la propia empaquetadura. Esta es una ventaja fundamental sobre muchos otros materiales que pueden cocerse, endurecerse y fallar. Además, la compresibilidad y recuperación del grafito le permiten mantener un sello hermético incluso cuando los sistemas realizan ciclos térmicos, expandiéndose y contrayéndose sin perder fuerza de sellado. Para empaquetadura de grafito de alta presión En aplicaciones, a menudo se usa en una configuración de anillo moldeado o reforzado con alambre de Inconel para resistir la extrusión y mantener la integridad del sello bajo una presión inmensa, evitando explosiones peligrosas.

- Resiliencia al ciclo térmico: Puede soportar ciclos repetidos de calentamiento y enfriamiento sin volverse quebradizo ni perder su capacidad de sellado.

- Disipación de calor: Su alta conductividad térmica protege tanto la empaquetadura como el eje del daño por calor.

- Resistencia a la extrusión: Los grados reforzados están diseñados específicamente para resistir ser forzados a salir del prensaestopas bajo alta presión.

- Rendimiento consistente: Mantiene propiedades estables de fricción y desgaste en todo el rango de temperaturas, lo que garantiza un rendimiento predecible.

Cómo elegir el material de embalaje adecuado

Seleccionar la empaquetadura apropiada es un proceso sistemático que requiere una cuidadosa consideración de múltiples factores operativos. El objetivo es encontrar un material que proporcione un sellado eficaz, maximice la vida útil del equipo y minimice las necesidades de mantenimiento, al mismo tiempo que garantice la seguridad y el cumplimiento. La decisión nunca debe basarse únicamente en un factor como la temperatura o el precio. Es esencial un enfoque holístico que evalúe el entorno químico, la presión, la velocidad del eje y el tipo de equipo. Por ejemplo, un empaquetadura de grafito para válvulas en un servicio de vapor tendrá requisitos diferentes a los del empaque de una bomba química que maneja lodos abrasivos. Este enfoque estructurado previene fallas prematuras, reduce el tiempo de inactividad y evita errores costosos.

- Medios de proceso: Identifique todos los productos químicos, sus concentraciones y fases (líquido, gas, lodo) con los que entrará en contacto el embalaje.

- Rango de temperatura: Determine las temperaturas de funcionamiento mínima, máxima y continua.

- Rango de presión: Considere las condiciones de presión tanto estáticas como dinámicas que experimenta el sistema.

- Velocidad del eje/manga: Calcule la velocidad superficial (valor PV) para garantizar que la empaquetadura pueda soportar la fricción y la generación de calor.

- Tipo de equipo: Especifica si es para válvula, bomba centrífuga, mezcladora u otro equipo, ya que el diseño varía.

- Estándares regulatorios y de seguridad: Asegúrese de que el material seleccionado cumpla con todas las normas ambientales y de seguridad locales, nacionales e internas.

Mejores prácticas de instalación para una mayor longevidad

La instalación adecuada es tan crítica como la selección del material para lograr un sello confiable y duradero. Una instalación incorrecta puede provocar fugas, desgaste rápido y daños al eje desde el principio. El proceso comienza con un prensaestopas limpio, libre de residuos y residuos de embalajes viejos. Cada anillo de empaquetadura de prensaestopas de grafito deben cortarse limpiamente a la medida, generalmente usando el método de envoltura alrededor del eje, y cada anillo debe escalonarse de manera que las uniones queden separadas 90 grados. por un sello de grafito de alta temperatura , a menudo se recomienda precomprimir los anillos en un troquel antes de la instalación para garantizar una densidad óptima. El prensaestopas se debe apretar de manera gradual y uniforme, permitiendo que el sistema se caliente y luego reapretando después de algunos ciclos operativos para tener en cuenta la compresión inicial y la expansión térmica.

- Limpieza meticulosa: Asegúrese de que el prensaestopas y el eje estén perfectamente limpios y lisos antes de la instalación.

- Corte de Precisión: Corte cada anillo con precisión para evitar espacios o salientes que puedan provocar fugas.

- Juntas escalonadas: Siempre compense las costuras de cada anillo consecutivo para evitar un camino directo para las fugas.

- Ajuste gradual: Apriete las tuercas del prensaestopas inicialmente con la mano y luego apriételas gradualmente más después de que el sistema esté operativo y caliente para lograr la tasa de fuga correcta.

Preguntas frecuentes

¿Cuál es la temperatura máxima para la empaquetadura del prensaestopas de grafito?

La temperatura máxima para flexibles. empaquetadura de prensaestopas de grafito depende en gran medida de la atmósfera operativa. En entornos oxidantes (aire), normalmente puede funcionar de forma continua a temperaturas de hasta 900 °F (480 °C) sin oxidación significativa. Sin embargo, en atmósferas reductoras o inertes (como nitrógeno o argón), puede funcionar notablemente a temperaturas de hasta 4500 °F (2500 °C), ya que la falta de oxígeno previene la oxidación. Esto lo convierte en un ideal sello de grafito de alta temperatura para aplicaciones en entornos de gas inerte, hornos de vacío y otros procesos de calor extremo donde la mayoría de los demás materiales fallarían.

¿Sigue siendo legal el uso de embalajes de amianto?

La legalidad del embalaje de amianto varía según el país y la región, pero su uso está muy restringido o completamente prohibido en la mayoría de los países desarrollados, incluidos el Reino Unido, Australia y todos los estados miembros de la Unión Europea. En los Estados Unidos, si bien no existe una prohibición total, la Agencia de Protección Ambiental (EPA) y la Administración de Salud y Seguridad Ocupacional (OSHA) imponen regulaciones extremadamente estrictas sobre su manipulación, eliminación y eliminación. El uso de embalajes de amianto nuevos es muy poco común y plantea graves riesgos legales y para la salud. La mayoría de las industrias han hecho la transición a alternativas más seguras como el grafito para todos. reemplazo del embalaje de asbesto necesidades.

¿Con qué frecuencia se debe reemplazar la empaquetadura del prensaestopas?

No existe un cronograma universal único para reemplazar la empaquetadura del prensaestopas, ya que depende de numerosos factores, incluidas las condiciones de operación, el material utilizado y el equipo. Un bien instalado empaquetadura de grafito para bombas en un servicio limpio y moderado puede durar varios años. El principal indicador de reemplazo es un aumento en la fuga que no se puede controlar apretando suavemente el prensaestopas. Otros signos incluyen un aumento notable en el consumo de energía (debido a la alta fricción), desgaste excesivo del eje o que la empaquetadura se vuelva dura y quebradiza. Implementar un programa de mantenimiento predictivo que incluya inspecciones periódicas es la mejor manera de determinar el intervalo de reemplazo óptimo para su aplicación específica.

¿Se puede utilizar empaquetadura de grafito en mezcladores y agitadores?

Absolutamente. Empaquetadura de prensaestopas de grafito es una excelente opción para sellar mezcladores y agitadores, que a menudo experimentan desviaciones y deflexiones importantes del eje. Su flexibilidad y adaptabilidad superiores le permiten mantener un sello estable incluso con estos movimientos dinámicos. Para estas aplicaciones, a menudo se suministra en un estilo de anillo moldeado para una fácil instalación y una densidad constante. Para lodos particularmente abrasivos o servicios severos, se recomienda un grado reforzado con alambre resistente a la corrosión (como acero inoxidable 316 o Inconel) para brindar mayor resistencia y resistir la extrusión, asegurando una vida útil larga y confiable en tareas de mezcla desafiantes.

¿Cuáles son los signos de un empaquetamiento defectuoso?

Reconocer los primeros signos de falla en el empaquetadura del prensaestopas puede evitar daños catastróficos al equipo y tiempos de inactividad no planificados. El indicador más común es una tasa de goteo constante que aumenta con el tiempo y que el seguidor del casquillo ya no puede ajustar. Otras señales de advertencia incluyen humo o vapor visible proveniente del prensaestopas, lo que indica una generación excesiva de calor debido a la fricción. Una apariencia chamuscada o endurecida de la empaquetadura, una vibración excesiva de la bomba o válvula y un aumento notable en el amperaje del motor (que indica una mayor resistencia) son señales claras de que la empaquetadura requiere atención, ya sea mediante ajuste o completa. reemplazo del embalaje de asbesto con un material moderno como el grafito.

ing

ing